နီအိုဒီယမ်သံလိုက် အကာအကွယ် coating ဖြင့် အားဖြည့်ထားသည်။

Neodymium သံလိုက်များသည် ၎င်းတို့၏ ထူးခြားသော ခွန်အားနှင့် ကျယ်ပြန့်သော အသုံးချမှုများအတွက် မှတ်သားဖွယ်ကောင်းသည်။နီအိုဒီယမ်၊ သံ၊ နှင့် ဘိုရွန်တို့ ပေါင်းစပ်ထားသောကြောင့် ဤသံလိုက်များကို ယနေ့ခေတ်တွင် ရရှိနိုင်သော အပြင်းထန်ဆုံး အမြဲတမ်းသံလိုက်များအဖြစ် လူသိများသည်။သို့သော်၊ ဤသံလိုက်များသည် ပတ်ဝန်းကျင်အမျိုးမျိုးတွင် ၎င်းတို့၏သက်ရှည်ခံမှုနှင့် အကောင်းဆုံးစွမ်းဆောင်ရည်ကိုသေချာစေရန်အတွက် အကာအကွယ်အလွှာများ သို့မဟုတ် ပလပ်စတစ်ပြားများ လိုအပ်ပါသည်။

Coating သည် နီအိုဒီယမ်သံလိုက်များ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တွင် မရှိမဖြစ်လိုအပ်သော လုပ်ငန်းစဉ်တစ်ခုဖြစ်သည်။ဤအကာအကွယ်အလွှာသည် သံလိုက်ဓာတ်အား ချေးတက်ခြင်း၊ ထိခိုက်မှုနှင့် သံလိုက်ဓာတ်ကို အချိန်မတိုင်မီ လျှော့ချနိုင်သည့် အခြားပျက်စီးမှုပုံစံများမှ ကာကွယ်ပေးသည်။သင့်လျော်သော coating မပါဘဲ၊ နီအိုဒီယမ်သံလိုက်များသည် ဓာတ်တိုးခြင်း၊ သံချေးတက်ခြင်းနှင့် ရုပ်ပိုင်းဆိုင်ရာ ဝတ်ဆင်ခြင်းတို့ကို ပိုမိုခံရနိုင်ချေရှိသည်။

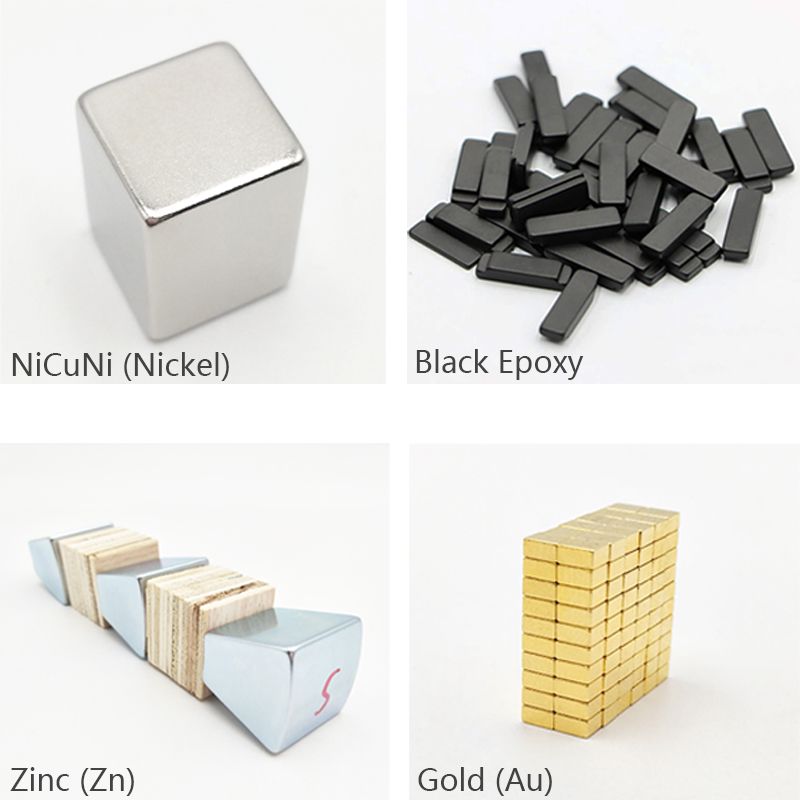

နီအိုဒီယမ်သံလိုက်များအတွက် အသုံးအများဆုံး coatings တစ်ခုဖြစ်သည်။နီကယ်အဖြစ်လည်းကောင်း.လုပ်ငန်းစဉ်တွင် သံလိုက်၏မျက်နှာပြင်ပေါ်ရှိ နီကယ်အလွှာပါးကို လျှပ်စစ်ပလပ်ထိုးခြင်းပါဝင်ပြီး ချေးမတက်စေရန် ကောင်းသောအတားအဆီးတစ်ခုဖြစ်သည်။နီကယ်ပလပ်စတစ်သည် လှပရုံသာမက စိုထိုင်းဆနှင့် အစိုဓာတ်ကဲ့သို့သော ပတ်ဝန်းကျင်ဆိုင်ရာ အကြောင်းရင်းများကိုပါ ထပ်လောင်းကာကွယ်ပေးပါသည်။

နောက်ထပ် အသုံးများတာကတော့ epoxy ပါ။Epoxy အပေါ်ယံပိုင်း အလွန်ကောင်းမွန်သော adhesion ရှိပြီး ဓာတုပစ္စည်းအများစုကို ခံနိုင်ရည်ရှိသောကြောင့် လူကြိုက်များသောရွေးချယ်မှုတစ်ခုဖြစ်သည်။ဤပိုလီမာအလွှာသည် သံလိုက်အစိုဓာတ်၊ ထိခိုက်မှုနှင့် ဝတ်ဆင်မှုတို့မှ ကာကွယ်ပေးသော အလွှာတစ်ခုအဖြစ် လုပ်ဆောင်သည်။Epoxy သည် လျှပ်စီးကြောင်းမှ လျှပ်ကာပစ္စည်းများကို ပံ့ပိုးပေးသောကြောင့် ၎င်းသည် လျှပ်စစ်လျှပ်ကာ လိုအပ်သော အသုံးချမှုများအတွက် သင့်လျော်သည်။

အချို့သော အထူးအပလီကေးရှင်းများအတွက်၊ နီအိုဒမီယမ်သံလိုက်များသည် ထပ်လောင်း coating ရွေးချယ်မှုများ လိုအပ်နိုင်သည်။ဥပမာအားဖြင့်,galvanizing (သွပ်အကာ) ၎င်း၏ မြင့်မားသော သံချေးတက်မှုကို ခံနိုင်ရည်ရှိသောကြောင့် အဏ္ဏဝါပတ်ဝန်းကျင်တွင် ပိုမိုနှစ်သက်သည်။ထို့အပြင် ရွှေ သို့မဟုတ် ငွေရောင်ဖြင့် အလှဆင်ခြင်း သို့မဟုတ် အလှတရားအတွက် အသုံးပြုနိုင်သည်။

ဖုံးအုပ်ခြင်းလုပ်ငန်းစဉ်တွင် ထိရောက်သောလွှမ်းခြုံမှုနှင့် ကပ်တွယ်မှုသေချာစေရန် အဆင့်များစွာပါဝင်ပါသည်။ပထမဦးစွာ၊ နီအိုဒမီယမ်သံလိုက်ကို သေချာစွာ သန့်စင်ပြီး အညစ်အကြေးများကို ဖယ်ရှားပေးကာ အပေါ်တွင် ကပ်ငြိခြင်းမှ ကင်းဝေးစေပါသည်။ထို့နောက် သံလိုက်ကို နှစ်သက်ရာ အပေါ်ယံပစ္စည်းထဲသို့ နှစ်ပြီး သို့မဟုတ် ဖြန်းပါ။ထို့နောက် အပေါ်ယံကို မာကျောစေပြီး သံလိုက်မျက်နှာပြင်တွင် ခိုင်မြဲစွာ တွယ်ကပ်စေသည့် အပူချိန်ဖြင့် ကုသပေးသည်။

သံလိုက်၏ တာရှည်ခံမှုကို တိုးမြှင့်ပေးသည့်အပြင်၊ coating သည် အသုံးပြုနေစဉ်အတွင်း သံလိုက်၏ ကွဲအက်ခြင်း သို့မဟုတ် ကွဲအက်ခြင်းမှ ကာကွယ်ပေးပါသည်။ပါးလွှာသောအကာအကွယ်အလွှာသည် ထိခိုက်မှု သို့မဟုတ် ကိုင်တွယ်မှုမမှန်ကန်ခြင်းကြောင့် ဖြစ်ပေါ်လာနိုင်သည့် ပျက်စီးမှုအန္တရာယ်ကို လျှော့ချပေးသည်။ထို့အပြင်၊ အပေါ်ယံလွှာသည် သံလိုက်ကို ပိုမိုချောမွေ့သော မျက်နှာပြင်ကို ပေးစွမ်းနိုင်သောကြောင့် ကိုင်တွယ်ရ ပိုမိုလွယ်ကူစေပြီး ကွဲအက်ခြင်း သို့မဟုတ် အခွံခွာခြင်းအန္တရာယ်ကို ဖယ်ရှားပေးပါသည်။

နီအိုဒီယမ်သံလိုက်အတွက် အပေါ်ယံအလွှာကို ရွေးချယ်သည့်အခါ၊ တိကျသော ပတ်ဝန်းကျင်နှင့် အသုံးချမှုလိုအပ်ချက်များကို ထည့်သွင်းစဉ်းစားရန် အရေးကြီးပါသည်။အပူချိန်၊ စိုထိုင်းဆ၊ ဓာတုထိတွေ့မှု၊ နှင့် အလှအပဆိုင်ရာ ဦးစားပေးမှုများကဲ့သို့သော အကြောင်းရင်းများကို ထည့်သွင်းစဉ်းစားရပါမည်။ထို့အပြင်၊ ရွေးချယ်ထားသော coating သည် သံလိုက်စက်ကွင်းအား သို့မဟုတ် နီအိုဒမီယမ်သံလိုက်၏ အခြားအလိုရှိသော ဂုဏ်သတ္တိများကို အလျှော့မပေးကြောင်း သေချာစေရမည်။

နိဂုံးချုပ်အားဖြင့်၊ နီအိုဒီယမ်သံလိုက်များ၏ အပေါ်ယံပိုင်းသည် ၎င်းတို့၏ စွမ်းဆောင်ရည်နှင့် အသက်ရှည်မှုကို မြှင့်တင်ရာတွင် အရေးကြီးသော အခန်းကဏ္ဍမှ ပါဝင်ပါသည်။နီကယ်ပလပ်စတစ် သို့မဟုတ် epoxy ကဲ့သို့သော အကာအကွယ်အပေါ်ယံလွှာကို အသုံးပြုခြင်းဖြင့်၊ ဤသံလိုက်များသည် ချေးတက်ခြင်း၊ ထိခိုက်မှုနှင့် အခြားပျက်စီးမှုပုံစံများမှ ကာကွယ်နိုင်ပါသည်။coating သည် သံလိုက်၏ တာရှည်ခံမှုကို တိုးတက်စေရုံသာမက ကျယ်ပြန့်သော အသုံးချမှုများအတွက် ၎င်း၏ လှပမှုနှင့် သင့်လျော်မှုကို မြှင့်တင်ပေးပါသည်။နီအိုဒီယမ်သံလိုက်များ၏ လိုအပ်ချက်သည် ဆက်လက်ကြီးထွားလာသည်နှင့်အမျှ၊ ယုံကြည်စိတ်ချရပြီး ဆန်းသစ်သော coating နည်းပညာများ ဖွံ့ဖြိုးတိုးတက်မှုသည် စက်မှုလုပ်ငန်းအမျိုးမျိုးတွင် ၎င်းတို့၏ အကောင်းဆုံးလုပ်ဆောင်နိုင်စွမ်းအတွက် အရေးကြီးပါသည်။

တင်ချိန်- အောက်တိုဘာ ၂၇-၂၀၂၃